Melhorando as operações hidrelétricas com soluções digitais

O uso de soluções de tecnologia avançada para gerenciar tarefas operacionais críticas permite que os operadores de usinas hidrelétricas se preparem para os desafios futuros e, ao mesmo tempo, construam um negócio lucrativo e sustentável nas próximas décadas.

Melhorar a eficiência é uma metodologia clara e direta que pode trazer inúmeros benefícios para qualquer empresa, independentemente do setor em que atue. Mesmo que uma empresa mantenha uma posição estável no mercado e não esteja particularmente preocupada com o desempenho dos negócios, a implementação de melhorias operacionais pode trazer muitos benefícios, principalmente para seu recurso mais importante: as pessoas.

No setor hidrelétrico, há uma série de fatores que estão impulsionando a mudança, forçando as operadoras a buscar maneiras de melhorar a eficiência em áreas-chave: desde os desafios operacionais diários, passando pelas metas de receita, até o cumprimento das restrições regulatórias. Além disso, os operadores ficam à mercê da natureza e de seus caprichos, que se tornaram muito mais poderosos nos últimos anos, com efeitos duradouros no meio ambiente, mas também na infraestrutura das usinas.

Dada a complexidade de todos esses fatores de influência e o quão interconectados eles estão, os operadores de usinas hidrelétricas geralmente enfrentam o desafio de equilibrar várias variáveis em constante mudança para criar a configuração e o equilíbrio corretos, levando a melhores resultados comerciais, mas também a menos dores de cabeça para todos.

Felizmente, é aqui que a tecnologia vem em socorro. Insistir em usar manuais e procedimentos comprovados de 50 anos atrás pode parecer uma aposta segura para gerenciar uma usina hidrelétrica, mas, diante da crescente pressão das partes interessadas internas e externas, muitas operadoras agora recorrem a soluções tecnológicas modernas para ajudá-las a alcançar a excelência operacional.

Neste whitepaper, tentaremos responder à pergunta-chave: como os operadores de usinas hidrelétricas podem alcançar novos níveis de eficiência e obter mais flexibilidade com os recursos existentes, confiando mais na tecnologia e nos benefícios que ela traz.

Superando os desafios do gerenciamento operacional

Quando você pergunta a qualquer gerente de usina hidrelétrica quais são as principais causas de suas dores de cabeça, algumas coisas surgem, mas as favoritas indiscutíveis são os desafios diários de operação e manutenção (O&M). Fazendo malabarismos entre as realidades complexas e entrelaçadas das incertezas hidrológicas, da capacidade e prontidão dos equipamentos e do dinâmico mercado de eletricidade, os gerentes de operações geralmente optam por seguir estratégias e técnicas comprovadas.

Embora possa parecer melhor ficar do lado seguro e usar modelos e planos comprovados, essa abordagem deixa pouco ou nenhum espaço para melhorias perceptíveis na eficiência operacional ou aumentos de receita. O termo “sempre fizemos isso dessa maneira” passou a assombrar muitas indústrias (por exemplo, veja os fabricantes de automóveis alemães e seu declínio nos últimos anos), então é apenas uma questão de tempo até que esse fantasma da destruição cause estragos na energia hidrelétrica.

Para atender às demandas do mercado e dos proprietários, muitos operadores hidrelétricos planejam a produção semanalmente, com uma visão geral anual aproximada para definir o cronograma de manutenção do equipamento. Isso é feito principalmente usando metodologias e ferramentas criadas há quase meio século, usando experiências históricas e um conjunto de dados limitado para orientar o processo de planejamento.

E, em um número predominante de casos, esse processo ignora deliberadamente pelo menos um, senão mais dos fatores-chave — na maioria das vezes, as mudanças nos preços no mercado de eletricidade não fazem parte da equação de planejamento. Mas se você incluir todos os fatores relevantes em seu planejamento e analisar o planejamento da produção de uma perspectiva um pouco diferente, poderá chegar a conclusões muito diferentes.

O verão é realmente a melhor época para fazer manutenção?

Por exemplo, a época lógica para qualquer grande trabalho de manutenção em portões, turbinas e geradores é o verão, quando os níveis de água geralmente são mais baixos. Mas, como testemunhamos na última década, devido ao aumento das ondas de calor durante os meses de verão, a demanda por eletricidade pode aumentar nesse exato período. Se você, como gerente de planejamento, confiar apenas na experiência anterior e nas rotinas estabelecidas, em vez de ser informado por um sistema inteligente orientado por dados meteorológicos e mudanças de preços, poderá estar perdendo muita receita.

Além disso, prever o fluxo de água e o valor futuro da água apenas com base na previsão do tempo local e nas chuvas esperadas nas próximas 24 a 48 horas é útil, mas não é preciso o suficiente. Esse método simplificado não leva em consideração os fatores circundantes, como a secura do solo ao redor do rio, a temperatura do ar e a evaporação associada da precipitação, além de muitos outros fatores que influenciarão os níveis de água nos próximos dias.

Além disso, nos últimos anos, testemunhamos muitos eventos do Cisne Negro em várias geografias, acontecendo depois do que parecia ser “apenas mais uma tempestade” e nem mesmo caindo tão perto da usina. Como a mudança climática está afetando os ciclos globais da água e os padrões de vento, até mesmo um banho regular à tarde pode transformar rapidamente um riacho silencioso em um rio furioso, afetando o ambiente de sua planta, mas também seu equipamento, e atrapalhando seus planos de produção no momento mais sensível, quando os usuários finais realmente precisam da eletricidade que você está produzindo.

Estudo de caso

As oportunidades de otimização estão por toda parte

A volatilidade dos preços tornou-se uma preocupação real em toda a Europa nos últimos cinco a sete anos. Com a projeção de que o preço da eletricidade no atacado no Reino Unido caia abaixo de 50 GBP/MWh até 2030, qualquer otimização que gere 1/3 a mais de receita é algo que qualquer operadora deve considerar implementar.

Um exemplo ilustrativo vem de uma usina hidrelétrica de médio porte na Europa. A usina tem dois reservatórios, um superior acionando quatro turbinas com uma capacidade total instalada de 140 MW e um inferior controlado por um único portão. As restrições regulatórias impedem que o operador reduza significativamente o nível da água nos reservatórios, portanto, a janela de oportunidade de otimização com base no valor da água é relativamente pequena, em torno de 7%.

Para gerenciar essa usina, o operador está usando um moderno sistema de gerenciamento de usinas hidrelétricas desenvolvido pela HYDROGRID, que permite operar a usina de maneira muito eficiente e proativa. Esse sistema leva em consideração os limites superior e inferior do nível de água do reservatório superior, o fluxo a jusante limitado pelas autoridades locais e as oscilações de preços no mercado de eletricidade, e fornece uma sugestão de plano de produção.

Graças ao plano de produção baseado em preços fornecido pela HYDROGRID Insight, o operador dessa planta pode permanecer dentro de todos os limites de água e se concentrar em produzir somente nos momentos em que o preço está acima do limite determinado. Em setembro de 2024, eles estabeleceram esse limite em 70 GBP/MWh, e isso trouxe à operadora um aumento de 34% na receita em relação à produção, que seria baseada em planos não otimizados.

O gráfico abaixo segue o planejamento da produção, os valores reais da produção, os preços da energia e as previsões de preços, as previsões do nível e do nível do reservatório e as previsões de entrada e entrada hidrológicas.

Todos os valores reais são mostrados em verde azulado e todos os valores planejados ou previstos são mostrados em cinza. Quando o preço cai abaixo do valor da água, conforme predeterminado para esta planta, a água está sendo armazenada para envio futuro, e o planejamento da produção no dia seguinte segue esse princípio. As linhas horizontais pontilhadas representam limites de reservatórios, restrições ambientais e de produção associadas a esta planta

A flexibilidade do nível do reservatório é marcada com as duas linhas pontilhadas no gráfico do nível de água do reservatório. Você pode acompanhar como uma parada na produção se traduz em aumentos imperceptíveis no nível da água, já que essa planta flexível tem um reservatório considerável. No entanto, os limites superior ou inferior são sempre priorizados por algoritmos de despacho orientados por preços.

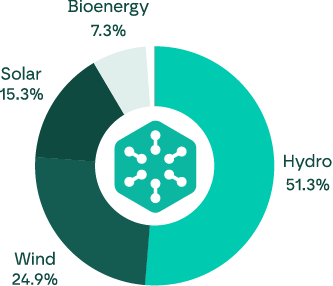

A energia hidrelétrica tem alguns ases na manga

A mudança massiva em direção a fontes de energia renováveis, como eólica, solar ou biomassa, está ajudando nações e organizações a reduzir significativamente as emissões de carbono e a poluição geral. É exatamente por isso que as capacidades renováveis instaladas têm crescido a uma taxa sem precedentes nas últimas duas décadas. Com a energia hidrelétrica se tornando um elemento-chave dessa transição energética, a eficiência operacional tem sido um dos tópicos crescentes na comunidade.

Embora considerada bem-sucedida até agora, a transição energética trouxe demandas crescentes por eletricidade nos países desenvolvidos, afetando significativamente a estabilidade da rede em muitas áreas. Nos últimos 20 anos, a energia hidrelétrica demonstrou ser o elemento-chave para estabilizar a rede e permitir o fornecimento seguro de eletricidade “verde” a consumidores de todos os tipos.

Isso permitiu que a energia hidrelétrica assumisse a posição fundamental na produção de energia elétrica em muitos países, mas também aumentou a pressão para fornecer mais. E como é altamente improvável que o aumento da produção venha de capacidades recém-instaladas, cabe aos operadores tentar tirar o máximo proveito dos recursos existentes.

Como outras fontes de energia renováveis não podem oferecer um nível igual de agilidade, a oferta de serviços auxiliares tem se mostrado um argumento fundamental a favor de novos investimentos em energia hidrelétrica, contribuindo para a estabilidade geral da rede e a flexibilidade intradiária.

Adotando abordagens diferentes para diferentes configurações de planta

Otimizar a produção com base na experiência anterior com os níveis de água disponíveis e o valor da água é frequentemente usado como uma estratégia que traz menos incertezas nas operações diárias e garante a conformidade ambiental, mas também traz perda de receita potencial como consequência. É por isso que muitos operadores estão procurando um sistema sofisticado de controle gerencial, que possa ajudá-los a extrair valor adicional dos recursos disponíveis da fábrica e a oferecer melhores resultados comerciais sem grandes mudanças nas operações diárias.

Isso é particularmente relevante para operadores de pequenas usinas hidrelétricas, que atualmente podem não ser pressionados a otimizar os planos de produção, mas à medida que a concorrência cresce e a demanda por energia renovável aumenta, as metodologias operacionais que funcionaram bem nos últimos 10 ou 20 anos podem não ser suficientes para manter sua planta em negócios sustentáveis nas próximas décadas.

Com preços de eletricidade no atacado altamente voláteis, o planejamento bem-sucedido tornou-se cada vez mais difícil para operadores de usinas hidrelétricas de pequeno e médio porte. Alguns mercados até receberam solicitações de incrementos de planejamento de 15 minutos e, com esse nível de granularidade, o planejamento intradiário com ferramentas usuais se torna extremamente difícil, se não impossível. Além disso, à medida que a complexidade da configuração da planta aumenta, o cálculo e a previsão adequados definitivamente ultrapassam os limites das ferramentas de planilha padrão. E ninguém gosta de ver esses preços negativos nos balanços mensais.

Há um limite para o que você pode alcançar com o Excel

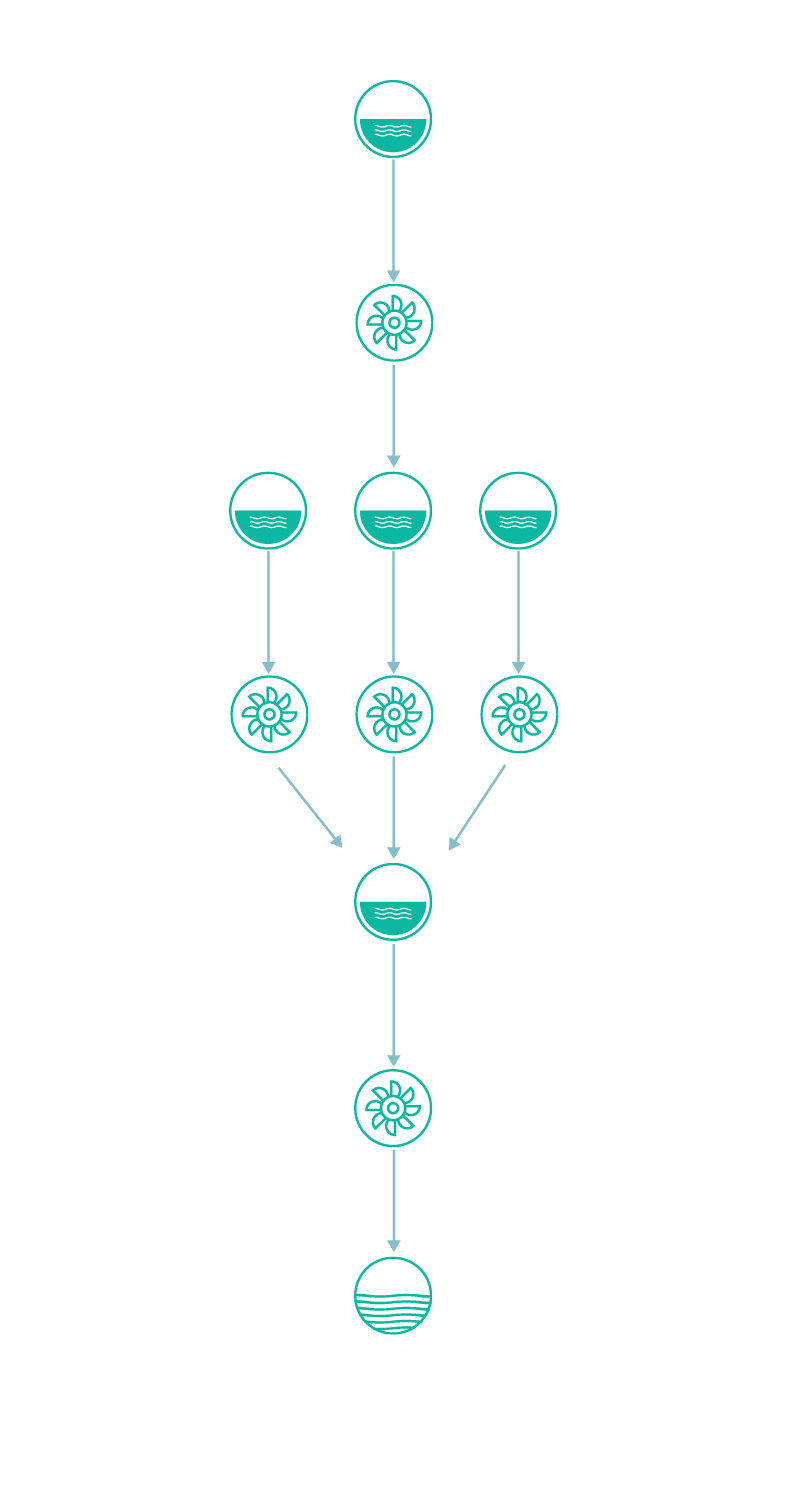

Mesmo que você consiga, de alguma forma, agrupar dados meteorológicos e reservas de água atuais em uma única planilha do Excel, incorporar fatores complexos e interconectados, como várias cascatas ou um preço de atacado em constante mudança, no cálculo está fora de questão.

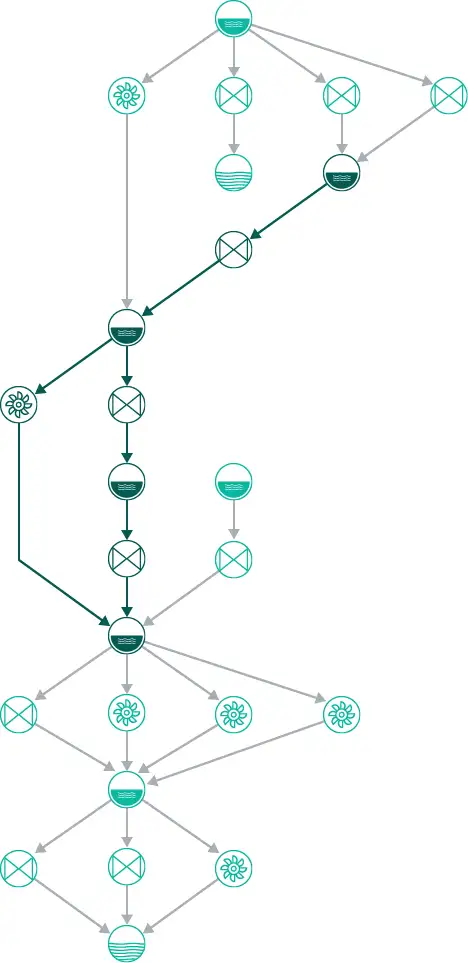

Vamos dar um exemplo de usinas hidrelétricas com várias cascatas, em que a operação ideal é um problema de otimização não linear com muitas variáveis e restrições. Em um artigo científico “Operação ideal de usina hidrelétrica em cascata com base no método de ponto interior” publicado na Conferência Internacional de Engenharia de Energia de 2021, uma equipe de pesquisadores da China usou o método do ponto interior para resolver a operação ideal de uma usina hidrelétrica em cascata de 4 estágios com fluxos de escoamento entre montanhas indo para o reservatório. A otimização que usou uma abordagem algorítmica, assim como a usada no HYDROGRID Insight, trouxe um aumento de 6,7% na geração de energia, em comparação com um método manual de cálculo da produção esperada de energia em um ambiente complexo com recursos hídricos limitados.

Portanto, é claro que os métodos modernos de cálculo do valor da água e das possíveis saídas de eletricidade apresentam uma base muito melhor para a criação de planos de produção, especialmente para o planejamento diário e intradiário. Se você tiver à sua disposição um sistema de controle automatizado que monitora continuamente todos os parâmetros vitais de sua planta, o fator ambiental circundante e o estado atual do mercado, poderá criar planos de curto e longo prazo com muito mais facilidade e rapidez, com maior confiança e risco reduzido.

Dominando o planejamento de manutenção e renovação de equipamentos

Operadores de usinas hidrelétricas mais ágeis e voltados para o futuro estão considerando a introdução de soluções mais modernas para o gerenciamento operacional, mas o obstáculo mais comum que enfrentam é a falta de recursos de automação e gerenciamento nos equipamentos que estão usando.

A menos que uma fábrica tenha sido construída nas últimas duas décadas, a maioria dos equipamentos usados nela tem um baixo nível de digitalização, e conectá-la a sistemas de controle modernos é muito difícil ou impossível. E os operadores não podem se dar ao luxo de esperar por mais uma década ou duas antes de poderem substituir os portões, turbinas, geradores e outros equipamentos importantes por soluções digitais mais modernas.

Felizmente, existem soluções provisórias que podem ser usadas para transformar digitalmente os equipamentos existentes em usinas hidrelétricas. A instalação de sensores em componentes críticos da planta permite o monitoramento contínuo de parâmetros operacionais, como fluxo de água, energia gerada, perdas operacionais e de transmissão, mas também de fatores adicionais, como vibração, temperatura ou pressão, parâmetros vitais para uma manutenção preditiva bem-sucedida.

Esses sensores coletam dados que podem ser analisados para detectar anomalias indicativas de desgaste ou falha iminente do equipamento. Sensores de vibração detectam mudanças na oscilação de componentes mecânicos, sensores de temperatura monitoram níveis excessivos de calor no equipamento, enquanto sensores de pressão em sistemas hidráulicos garantem que os níveis de pressão permaneçam dentro de limites seguros.

Manutenção preditiva com base em insights de dados

Uma combinação de benefícios operacionais e de manutenção levou a Tennessee Valley Authority (TVA), uma empresa de energia elétrica de propriedade federal nos Estados Unidos, a implementar a manutenção preditiva em sua frota de 30 usinas hidrelétricas. A abordagem da TVA envolveu a implantação de uma rede de sensores e o desenvolvimento de modelos de aprendizado de máquina adaptados às suas necessidades específicas.

Essa solução altamente sofisticada analisa continuamente os dados e pode fornecer alertas em tempo real às equipes de manutenção. Como resultado, a TVA registrou uma diminuição notável nas interrupções não planejadas, estendeu a vida operacional de seus ativos e alcançou uma redução anual de 9% nas despesas operacionais e de manutenção, economizando dezenas de milhões de dólares no processo.

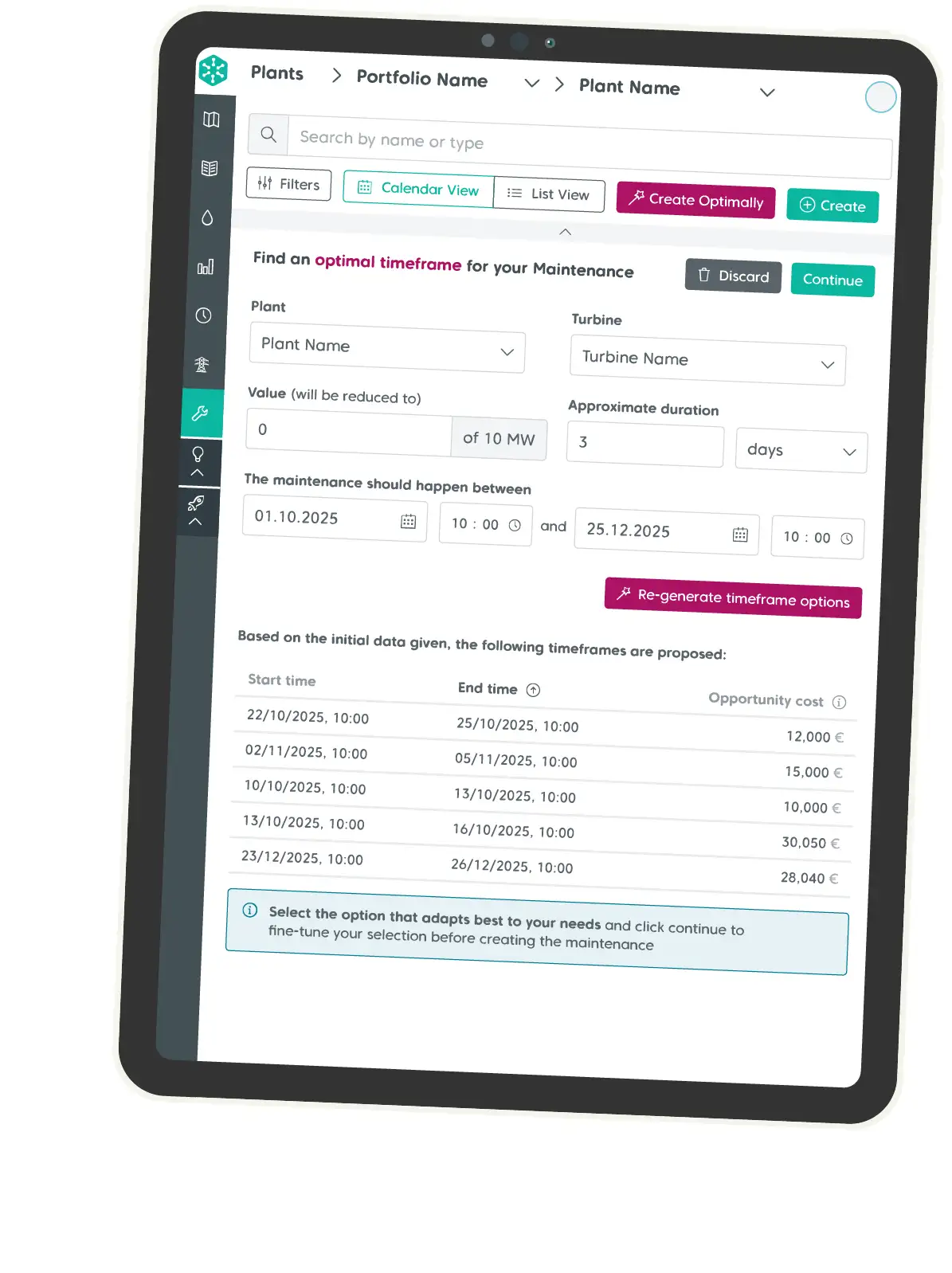

Mesmo sem redes de sensores sofisticadas, os operadores da fábrica podem se beneficiar do planejamento estratégico de manutenção. Outros dados relevantes que podem informar o planejamento da manutenção são as entradas históricas, a produção e os preços da energia. Aqui está um exemplo de planejamento de manutenção baseado em dados.

Superando o envelhecimento do equipamento com a ajuda de um gêmeo digital

A barragem de Itaipu, uma das maiores usinas hidrelétricas do mundo, com capacidade instalada de 14.000 MW, vem passando por um grande projeto de renovação de equipamentos há mais de duas décadas. Usando uma combinação de sistemas SCADA e tecnologia digital twin, o operador da planta conseguiu entender os efeitos da renovação ou substituição de qualquer um dos dispositivos instalados.

Com alguns dos equipamentos da Itaipu com mais de 40 anos e sem meios de trazê-los facilmente para a era digital, já que alguns de seus fabricantes de dispositivos não existem mais, usar um gêmeo digital não é apenas elegante e seguro, mas provavelmente a única maneira de estimar os efeitos de qualquer tipo de mudança importante na configuração de um sistema tão complexo.

Usando gêmeos digitais para testar e simular

Outro método bem-sucedido no uso da tecnologia digital para simplificar e melhorar as operações e o planejamento diários em usinas hidrelétricas é o uso de gêmeos digitais, uma réplica virtual de um ativo físico, como uma usina hidrelétrica, que é atualizada em tempo real com dados de sensores e outras fontes.

Essa tecnologia permite que os operadores da fábrica simulem diferentes cenários e avaliem o impacto de mudanças ou incidentes no plano de produção no desempenho da planta, sem colocar os ativos reais em qualquer tipo de perigo. Com o uso de gêmeos digitais, é muito mais fácil prever falhas de equipamentos e necessidades de manutenção, analisando dados históricos e em tempo real do sensor e identificando valores atípicos e outras anomalias.

Dessa forma, os operadores podem evitar eventos de manutenção não planejados, resultando em interrupções dispendiosas, e programar as atividades de manutenção no momento certo e com o mínimo de tempo de inatividade. E isso é aplicável em usinas hidrelétricas de qualquer tamanho, desde pequenas usinas fluviais em áreas montanhosas remotas até grandes usinas com configurações complexas e equipamentos diversos.

Quebrando silos organizacionais

Em usinas elétricas menores, tudo parece ser muito mais simples, principalmente quando se trata de planejamento e operações. Uma a duas pessoas supervisionam todo o processo e a comunicação é simples e eficiente. Ainda assim, a questão de insumos e variáveis complexas permanece, e até mesmo os gerentes mais qualificados podem ter dificuldade em aproveitar melhor os planos e recursos existentes.

Em organizações maiores, à medida que a complexidade da configuração da fábrica aumenta ou há mais fábricas envolvidas, as equipes tendem a começar a trabalhar de forma mais separada e isolada. Todos estão focados em seus empregos e responsabilidades, muitas vezes deixando de ver o panorama geral e as oportunidades.

Isso não é algo típico de usinas hidrelétricas; o mesmo acontece em praticamente qualquer tipo de organização. E a maneira de resolver isso é a mesma: os gerentes precisam quebrar as barreiras e encontrar uma maneira de as equipes trabalharem em sinergia, em vez de ter departamentos que não se comunicam eficientemente uns com os outros.

Com o poder dos dados, até mesmo os pequenos jogadores podem vencer

Os benefícios de ter uma visão de 360 graus de todos os parâmetros relevantes para o planejamento da produção são claros até mesmo nos menores exemplos. Um operador de uma pequena usina hidrelétrica na Noruega, com várias cascatas, um pequeno reservatório e uma única turbina com capacidade de 2 MW, usa o HYDROGRID Insight para criar planos de produção e implementá-los diretamente.

Mesmo com uma capacidade instalada tão pequena e limitada por um pequeno reservatório, essa operadora conseguiu aumentar sua receita em agosto de 2024 em 39%. E eles conseguiram isso otimizando a produção com base nas recomendações fornecidas pelo HYDROGRID Insight, com base no valor da água disponível, nos preços previstos para o dia seguinte e nas restrições de nível e fluxo de água definidas pela administração local.

Quando as pessoas trabalham juntas, milagres podem acontecer

Na energia hidrelétrica, esse problema é ampliado pelo fato de que o planejamento da produção depende de insumos provenientes de fontes diferentes. Você precisa conhecer o estado atual do valor da água, a previsão de entrada de água para o próximo período e as mudanças de preços em tempo real no mercado de eletricidade. Portanto, para criar um plano de produção ideal, os departamentos de operações, manutenção e comércio precisam cooperar de forma eficaz e contínua.

Normalmente, as equipes de O&M trabalham sozinhas, com quaisquer ferramentas de planejamento à sua disposição e, ocasionalmente, sincronizam-se com a negociação para fazer pequenos ajustes. Mesmo em cenários com configurações simples de usinas hidrelétricas, o planejamento diário que não inclui fatores-chave em um único sistema de apoio à decisão pode ser muito errado e resultar em perda de receita para o operador.

Tendo isso em mente, imagine o que acontece em cenários mais complexos com várias cascatas ou um armazenamento bombeado, e você perceberá a importância de sincronizar todos os dados disponíveis em uma única fonte de verdade. Isso também evitaria que os gerentes de fábrica organizassem várias reuniões de sincronização, porque todos os dados relevantes estariam disponíveis para todos os membros da equipe, mantendo-os atualizados e permitindo que tomassem as decisões corretas.

Além disso, a falta de uma visão centralizada e atualizada dos dados dificulta as reações ágeis às condições do mercado e o planejamento adequado durante o dia. Imagine se reunir a cada seis horas por dia para consultar os planos de produção, e você entenderá facilmente que essa definitivamente não é a maneira correta de fazer negócios hidrelétricos. O ano é 2024, as pessoas realmente deveriam começar a usar a tecnologia moderna a seu favor, não apenas como uma calculadora gloriosa.

E não vamos esquecer o aspecto muito importante de reportar às partes interessadas. Ter um sistema de controle totalmente automatizado em sua usina hidrelétrica pode reduzir significativamente a sobrecarga que você está vendo atualmente ao criar relatórios para várias partes interessadas. Isso inclui proprietários e investidores de usinas, órgãos governamentais, mas também o público em geral interessado nas práticas operacionais de seus produtores de eletricidade. E com um histórico detalhado de suas operações em um único lugar, você poderá responder a quaisquer perguntas que possam surgir de qualquer uma dessas partes interessadas.

Integrando restrições ambientais e regulatórias

Mesmo que você tenha acertado o planejamento, a produção, a manutenção e a comercialização de peças, permanece um grande desafio operacional: todos os operadores de usinas hidrelétricas enfrentam várias restrições regulatórias, principalmente focadas na proteção ambiental.

Como fonte de energia renovável, a energia hidrelétrica é considerada “verde” e segura para o meio ambiente, mas também há muitas coisas que podem dar errado se os fatores ambientais não forem considerados. A água limpa é um recurso inestimável para a humanidade, e os operadores têm a tarefa de protegê-la e a vida e os meios de subsistência que ela abriga.

O aumento da regulamentação apresenta uma das principais mudanças no setor hidrelétrico nas últimas duas a três décadas. As práticas operacionais que antes eram permitidas não são mais, e há cada vez mais novos requisitos dos operadores da fábrica. Além disso, essas novas regras impõem muitas restrições ao negócio principal da usina: gerar e vender eletricidade com sucesso.

Digitalização hidrelétrica: ajuda ou obstáculo?

Em um esforço para compensar as limitações ambientais, a represa Glen Canyon, no rio Colorado, nos Estados Unidos, integrou soluções de energia solar e armazenamento de energia em suas operações hidrelétricas. Essa integração melhorou a flexibilidade das operações da usina, mitigando os efeitos da seca a longo prazo e permitiu que o operador respondesse rapidamente às oscilações na demanda de energia.

Mas, para gerenciar esse sistema híbrido com eficiência, eles precisavam de um poderoso sistema de controle capaz de coordenar a operação dos painéis solares, das turbinas de armazenamento e hidrelétricas, garantindo a produção ideal de energia. Ao mesmo tempo, o sistema precisa fornecer fluxo de água suficiente para manter os ecossistemas conectados e evitar possíveis perigos para um importante destino turístico — o Grand Canyon, que fica a jusante da barragem.

Dado o tamanho de todo o sistema em Glen Canyon e no reservatório de armazenamento do Lago Powell, qualquer tentativa de cobrir o aumento da demanda por energia elétrica com uma mudança repentina na liberação de água pode causar grandes danos ambientais, incluindo maiores emissões de gases de efeito estufa. Um conjunto de restrições foi imposto ao operador em 1995, limitando a liberação da barragem na faixa entre 8.000 e 25.000 pés cúbicos por segundo (230 a 710 m3/s). Isso limita em grande parte a operadora a atender às crescentes demandas de produção de eletricidade, causando uma perda de receita anual estimada em mais de 50 milhões de dólares americanos.

Em tal situação, ter um sistema de controle de última geração, que considera tanto o potencial quanto as limitações, ajuda o operador a recuperar algumas das perdas financeiras, mantendo total conformidade com os requisitos regulatórios. Dada a magnitude das perdas, mesmo uma mudança percentual de um dígito poderia trazer dezenas de milhares de dólares em receita recuperada, fazendo com que um investimento em um sistema de controle tão sofisticado valesse muito a pena, mesmo no curto prazo.

Abraçando o poder do digital

À medida que a pressão sobre o aumento da eficiência aumenta, os operadores e gerentes da fábrica estão buscando novas maneiras de utilizar as tecnologias existentes e as soluções de gerenciamento da fábrica. Se você estiver usando dados de telemetria provenientes de portas, turbinas e geradores apenas para tomar decisões com base em pequenos conjuntos de dados, estará desperdiçando o potencial da mina de ouro de dados em que está literalmente sentado. Mas essa é mais uma área em que seus arquivos avançados do Excel cheios de scripts VBA, desenvolvidos há uma década, simplesmente não funcionam.

As soluções modernas de gerenciamento usam o aprendizado de máquina para analisar dados passados e prever eventos futuros com base na correlação de pontos de dados históricos provenientes dos serviços meteorológicos, de suas máquinas e das mesas de negociação. Dessa forma, o sistema de controle pode fornecer estimativas muito mais precisas dos principais fatores, como os níveis de água, permitindo que o operador da planta otimize adequadamente os planos de produção e manutenção.

Mesmo pequenos passos na modernização de uma usina hidrelétrica com ferramentas digitais podem trazer grandes benefícios, já que o ponto de partida geralmente está em um nível muito baixo. Ganhos de receita que variam entre 20 e 40%, com um investimento desproporcionalmente menor na solução digital, apresentam uma proposta muito interessante para qualquer empresário ou gerente de planejamento.

Mesmo se olharmos para isso não apenas de uma perspectiva estritamente financeira, um aumento na produtividade da fábrica de 2 a 3% pode trazer uma vantagem muito necessária em um mercado cada vez mais competitivo. Parece lógico e simples, mas está claro que na verdade é muito complexo. E sem a ajuda da tecnologia, você estaria praticamente perdido em toda essa complexidade.

Conclusão

Se você ainda usa entradas manuais de dados provenientes de diferentes lados (água, manutenção, negociação) para discutir o planejamento da produção em reuniões semanais reunidas em planilhas do Excel, você está muito atrás dos concorrentes que usam sistemas de gerenciamento de fábrica mais sofisticados para criar e implementar planos de produção otimizados.

Porque tudo o que eles precisam fazer é examinar as variantes do plano proposto e decidir qual plano de produção usar. E, em alguns casos, o plano selecionado pode ser implementado diretamente, porque um bom sistema de gerenciamento também pode “conversar com as máquinas” — os portões, as turbinas e os geradores.

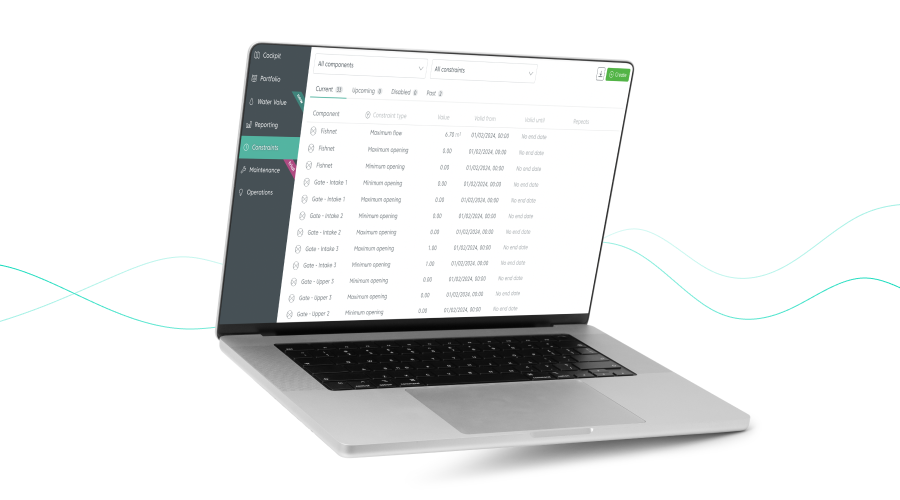

Você pode considerar as soluções modernas de gerenciamento de plantas, como o HYDROGRID Insight, como um sistema de apoio à decisão, que reduz os riscos e melhora as operações e a lucratividade de sua usina. Ao reunir os departamentos de planejamento de produção, manutenção e comercialização em uma visão única e centralizada, essa solução também rompe os silos organizacionais.

O sistema de controle HYDROGRID Insight pode funcionar com dados de sensoriamento remoto existentes provenientes de seus dispositivos, criar um plano de produção e devolvê-lo à fábrica ou deixar você decidir. Essa solução de gerenciamento digital também pode funcionar apenas com dados inseridos manualmente (como seus níveis de água) e fornecer um plano que um gerente de produção pode aceitar e implementar, ou recusar e depois testar um cenário diferente com base em outras entradas ou restrições alteradas.

Sim, é simples assim, basta comparar isso com sua luta diária com várias fontes de dados e partes interessadas. Infelizmente, isso não significa que você possa transferir seu trabalho de planejador de produção para a máquina e ir para casa assistir futebol, mas todo o processo pode ser muito mais elegante e simples, menos propenso a erros e oferecer resultados muito melhores. Isso não vale a pena tentar?

Agende uma demonstração do HYDROGRID Insight hoje mesmo e veja por si mesmo como você pode aumentar a eficiência de sua usina hidrelétrica com o benefício de usar tecnologia moderna.

Entre em contato com nossos consultores hidrelétricos para saber como!